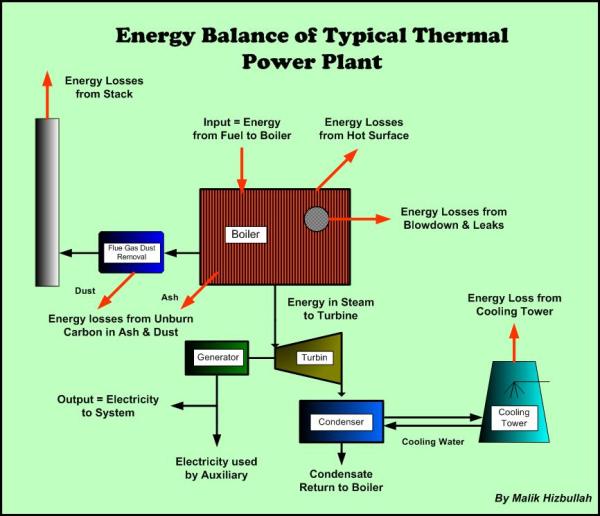

Pembangkit listrik tenaga thermal telah digunakan secara luas di seluruh dunia. Metode konvensional untuk pembangkit tenaga dan penyediaan untuk pelanggan adalah suatu pemborosan karena sekitar sepertiga dari energi utama yang dimasukkan kedalam pembangkit uap benar-benar dibuat untuk pemakai dalam bentuk listrik.

Sumber kerugian utama dalam proses konversi adalah panas yang dilepaskan meligkupi air atau udara dalam kaitannya dengan batasan siklus termodinamika untuk pembangkitan tenaga. Lebih lanjut juga sekitar 10-15% hilang diakibatkan dari pendistribusian energi listrik tersebut. Di dalam pembangkitan Cogeneration, produksi listrik dilakukan on site, sehingga beban penggunaan jaringan dapat dikurangi dan kerugian jalur transmisi dapat dieliminasi.

Cogeneration atau Combined Heat an Power adalah salah satu contoh pembangkit yang berasal dari dua bentuk penggunan energy yang berbeda. Energy mekanik dan energy thermal, dimana keduanya berasal dari sumber energy yang sama. Energy mekanik dapat digunakan untuk penggerak alternator dalam menghasilkan listrik, rotating equipment seperti motor, kompresor dan pompa. Sedangkan energy thermal dapat digunakan secara langsung untuk proses.

…..wait ’till continue writing

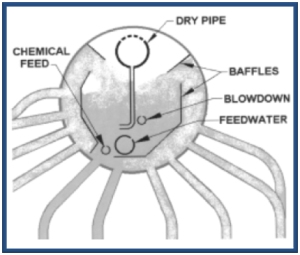

Steam Drum

Mei 20, 2009

The mixture of steam and water is separated in the steam drum. This may include mechanical devices to assist in removing entrained water from the steam. Steam from the drum may be heated further in some boilers to generate superheated steam. Usually the feedwater is added to the steam drum. Chemical feed for internal boiler water treatment also may be added to the steam drum. The continuous blowdown is the discharge of the boiler water to maintain the required operating condition in the boiler. In some cases the blowdown will be discharged to a flash drum where lower pressure steam is recovered (possibly for use in the deaerator).

Blowdown

Februari 25, 2009

Jika air dididihkan dan dihasilkan steam, padatan terlarut yang terdapat dalam air akan tinggal di boiler. Jika banyak padatan terdapat dalam air umpan, padatan tersebut akan terpekatkan dan akhirnya akan mencapai suatu tingkat dimana kelarutannya dalam air akan terlampaui dan akan mengendap dari larutan. Diatas tingkat konsenrasi tertentu, padatan tersebut mendorong terbentuknya busa dan menyebabkan terbawanya air ke steam. Endapan juga mengakibatkan terbentunya kerak di bagian dalam boiler, mengakibatan pemanasan setempat menjadi berlebih dan akhirnya menyebabkan kegagalan pada pipa boiler.

Oleh karena itu penting untuk mengendalikan tingkat konsentrasi padatan dalam suspensi dan yang terlarut dalam air yang dididihkan. Hal ini dicapai oleh proses yang disebut ‘blowing down’, dimana sejumlah tertentu volume air dikeluarkan dan secara otomatis diganti dengan air umpan – dengan demikian akan tercapai tingkat optimum total padatan terlarut (TDS) dalam air boiler dan membuang padatan yang sudah rata keluar dari larutan dan yang cenderung tinggal pada permukaan boiler. Blowdown penting untuk melindungi permukaan penukar panas pada boiler. Walau demikian, Blowdown dapat menjadi sumber kehilangan panas yang cukup berarti, jika dilakukan secara tidak benar.

Stasiun Gilingan Pabrik Gula

Desember 2, 2008

Stasiun gilingan di pabrik gula sangatlah berperan penting, karena di stasiun gilingan itulah kadar gula yang berada di dalam batang tebu harus dikeluarkan atau dilarutkan secara maksimal untuk mendapatkan gula sebanyak-banyaknya dan juga kehilangan kristal gula yang seminimal mungkin. Karena kerusakan sukrosa akibat terjadinya inversi banyak terjadi pada nira gilingan atau pada nira dengan brix rendah. Oleh karenanya akan menimbulkan penurunan rendemen dan menaikkan kandungan non sukrosa yang akan menimbulkan gangguan proses dan kapasitas pabrik.

Tahapan kegiatan proses yang ada dalam stasiun gilingan meliputi:

1. Pembongkaran tebu

Pekerjaan pembongkaran tebu dilakukan dengan alat yang ada (Cane Unloading Crane) untuk memindahkan tebu dari truk/lori ke meja tebu atau krepyak tebu, kemudian di proses di alat kerja pendahuluan sebelum diperah niranya.

2. Pekerjaan pendahuluan (cane preparation)

Tujuan utama dari pekerjaan pendahuluan adalah membantu meningkatkan pemerahan nira (ekstraksi) dengan cara merusak struktur tebu sehingga sel-sel penyimpan gula dalam tebu terbuka, yang dilakukan secara mekanis. Tebu yang semula berbentuk lonjoran akan terpotong-potong dan tersayat kecil-kecil seperti sabut.

3. Pemerahan nira (ekstraksi)

Pemeran nira dilakukan dengan menggunakan alat gilingan untuk memerah sebanyak-banyaknya nira dari sabut tebu dan menekan sekecil-kecilnya gula yang terikut dalam ampas.

Ampas Tebu (Baggase)

Oktober 31, 2008

Untuk dapat digunakan sebagai bahan bakar ketel, maka kandungan uap air dalam bagase tidak boleh lebih dari 50%. Kandungan sabut (fibre) dalam tebu pada umumnya sekitar 12-15%, sehingga kandungan bagase dalam tebu sekitar 24-30% berat tebu.

Bulk density bagase menurut Tromp:

10-15 lb/cu.ft = 160.2 – 240.3 kg/m3 pada kondisi yang halus

5-7.5 lb/cu.ft = 80.1 – 120.2 kg/m3 pada kondisi yang kasar

Densitas ini tergantung dari adanya kandungan air di dalamnya. Pada bagase dengan kondisi kandungan uap air sebesar 48% persen mempunyai nilai rata-rata bulk density:

d = 12.5 lb/cu.ft = 200.2 kg/m3 pada kondisi yang halus

d = 7.5 lb/cu.ft = 120.2 kg/m3 pada kondisi yang kasar Read more…

Methods of Determining Boiler Efficiency

Oktober 27, 2008

The thermal efficiency of steam generators can be usually determined using the following two methods.That is:

Input-output method

Here, the efficiency is determined as the ratio of heat absorbed by the working fluids (water and steam) to the heat input (chemical heat plus heat credits added to the steam generator).

Heat loss method

The heat loss method requires the determination of all accountable heat losses, heat credits and the heat in the fuel. The efficiency is then equal to 100 minus the ratio of the sum of all heat losses to the sum of heat in the fuel plus heat credits.

It is recommended that the major heat losses also be determined when using this method. Read more…

Superheater

Oktober 7, 2008

Superheaters are heat exchangers placed in the path of hot gases. They are generally located in any suitable free space in the neighborhood of the boiler tubes. They receive the saturated or slightly wet steam coming from the boiler drum and deliver it in a superheated state the general steam main of the factory. They are generally formed of tubes of small diameter, all of the same shape with several bends, interposed between two. The transfer of heat from the gases to the steam is predominantly by convection; thus this section of the superheater usually is referred to as a convection superheater.

Co-Firing

September 25, 2008

Co-firing merupakan proses pembakaran langsung dengan mengkombinasikan bahan bakar antara batubara dengan biomassa untuk menghasilkan energy. Cara ini dilakukan untuk menurunkan emisi yang dikeluarkan oleh batubara sehingga menurunkan dampak pemanasan global yang sedang marak di perdebatkan. Selain menurunkan emisi, kombinasi antara batubara dengan biomassa, seperti penelitian yang dilakukan oleh National Energy Laboratory (NREL) menunjukan bahwa kombinasi ini dapat meningkatkan efisiensi turbin hingga 33 % – 37%. Beberapa keuntungan yang diasilkan dari kombinasi batubara dan biomassa yaitu: menurunkan sulphur dioksida yang dapat menyebabkn hujan asam, kabut, dan polusi ozon. Disamping itu, karbon dioksida yang dihasilkan dari hasil pembakaran akan menurun. Berikut ini contoh skema Boiler dengan bahan bakar ampas dan batubara:

Boiler Efficiency

September 25, 2008

Disarikan dari BEI Vol. G Station Operation & Maintenance

Pengertian dari effisiensi boiler adalah seberapa besar kemampuan boiler merubah nilai energi kimia bahan bakar, baik itu bahan bakar padat (solid), cair (liquid) maupun gas. Terdapat dua pendekatan dari effisiensi boiler, yaitu :

1. Methoda Langsung (Dirrect Method)

Pendekatan ini merupakan pendekatan model lama (mulai jarang dipergunakan sejak 1950-an). Pendekatan ini mendapatkan nilai effisiensi dengan mengukur jumlah panas yang terdapat pada uap, dan membandingkan dengan jumlah panas yang diberikan bahan bakar.

Keunggulan methode ini :

· Perhitungan lebih mudah. Dari aspek uap, dengan melihat indikator parameter uap (Flow, Temp. & Press), kemudian dilihar pada tabel uap, bisa dilihat nilai kalor uap. Sedangkan dari aspek bahan bakar, cukup melihat data nilai kalor netto per massa bahan bakar (LHV) dan mengalikan dengan jumlah massa bahan bakar, akan bisa mendapatkan nilai potensi kalor bahan bakar.

· Tidak membutuhkan alat ukur yang rumit, cukup memanfaatkan alat ukur yang terpasang pada boiler.

Kelemahan methode ini :

· Nilai kesalahan (error) cukup besar, dimana ketelitian alat ukur (instrumentasi) sangat mempengaruhi hasil pengukuran.

· Tidak mengetahui sumber komponen losses (kerugian) boiler, sehingga tidak dapat melakukan langkah-langkah untuk mengurangi losses boiler.

2. Methoda tak Langsung (inDirrect Method)

Pendekatan ini mendapatkan nilai effisiensi dengan mengukur jumlah potensial panas bahan bakar (LHV) dan menguranginya dengan losses yang terdapat pada boiler. Read more…

Pendekatan ini mendapatkan nilai effisiensi dengan mengukur jumlah potensial panas bahan bakar (LHV) dan menguranginya dengan losses yang terdapat pada boiler. Read more…

Power Generation Pabrik Gula

September 11, 2008

Boiler sebagai sumber utama penghasil energi untuk pembangkit listrik yang menyuplai seluruh kebutuhan daya listrik dalam pabrik sekaligus sebagai sumber energi pemanas untuk memasak gula di bagian proses. Dalam melakukan kerjanya, boiler membutuhkan adanya panas yang digunakan untuk memanaskan air. Panas disuplai dari bagian yang disebut dengan furnace. Sementara furnace akan membuang gas hasil pembakaran yang mengandung banyak debu mengingat bahan bakar yang digunakan adalah bagasse (ampas tebu).

Bagasse adalah ampas tebu yang sudah diekstrak gulanya pada bagian gilingan dan merupakan salah satu limbah padat dari pabrik gula yang dikirim ke bagian boiler untuk dijadikan bahan bakar. Penggunaan bagasse sebagai bahan bakar pada boiler adalah sangat umum digunakan pada pabrik-pabrik gula yang berbahan baku tebu. Read more…

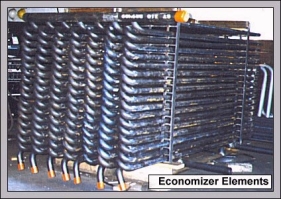

Economizer

September 10, 2008

Pada sistem pembangkit tenaga uap (steam power plant), salah satu cara untuk meningkatkan efisiensi tersebut adalah dengan melengkapi unit heat exchanger. Salah satunya yaitu menggunakan peralatan pesawat pemanas air pengisi ketel yang biasa disebut ekonomizer. Ekonomizer merupakan alat yang digunakan untuk memanaskan air pengisi ketel (feed water) sebelum masuk drum ketel dengan memanfaatkan panas yang terkandung dalam gas buang. Karena prosentase terbesar kehilangan energi pada ketel secara umum ada pada gas buang cerobong. Diharapkan air masuk ketel yang menerima transfer panas dari gas buang menjadi lebih panas sehingga pembentukan uap lebih cepat. Pemasangan heat exchanger ini akan membantu meningkatkan efisiensi ketel. Akibatnya pemanfaatan ampas akan berlangsung lebih efisien dan pemakaian bahan bakar suplesi dapat dihindari sehingga biaya produksi dapat ditekan.

Deaerator

September 2, 2008

Deaerator merupakan salah satu komponen di dalam instalasi suatu Pembangkit Tenaga Uap. Fungsi dari peralatan ini adalah untuk mengurangi kandungan oksigen di dalam air sebelum air dimasukkan ke dalam sistem ketel uap serta sebagai tangki penyimpan air untuk mensuplai kebutuhan air ketel. Proses deaerasi dilakukan dengan memanfaatkan sebagian uap sebelum masuk turbin uap untuk dipakai sebagai pemanas air yang masuk ke dalam deaerator.

Teknologi Pembakaran Batubara

September 2, 2008

Teknologi pembakaran batubara dapat dikatagorikan dalam 3 sistem, yaitu pulverized firing (PF), fixed bed (FxB) dan fluidized bed combustion (FBC), dimana secara singkat operasionalnya sebagai berikut:

1. Sistem PF adalah pembakaran batubara dalam bentuk bubuk yang diinjeksikan bersama udara kedalam ruang bakar. Pada sistem ini terjadi waktu tinggal yang sangat pendek, sesuai untuk batubara dengan karakteristik tertentu dan untuk kestabilan lidah api perlu suhu dapur yang tinggi (diatas 1200 oC), sehingga untuk pencegahan polusi atau emisi diperlukan peralatan tambahan berupa DeSOx dan DeNOx serta penangkap debu.

2. Sistem FxB adalah pembakaran unggun, butiran atau bungkahan batubara dalam keadaan statis (tertumpuk) diatas grate dan udara bakar primer dihembuskan dari arah bawah. Disini suhu pembakaran sulit dikontrol, selain sulit untuk batubara dengan sifat caking atau yang memiliki kandungan tertinggi.

3. Sistem FBC adalah pengembangan dari sistem fix bed, disini proses pembakaran berlangsung berdasarkan pada prinsip-prinsip fluidisasi dengan menggunakan media pasir silikat. Udara bakar primer didistribusikan melalui nozzle pada plenum dengan tekanan hingga 1500 mmH2O untuk melawan gaya berat dari bahan bakar. Sehingga proses pengeringan, penyalaan dan pembakaran lanjut dari butiran bahan bakar sepenuhnya akan berlangsung tersuspensi (melayang) diruang bakar (freebord). Pada sistem FBC suhu pembakaran berlangsung dibawah 900 OC, sehingga emisi SOx dan NOx rendah, kontak bahan bakar dan udara terjamin homogen, turbolensi dapat berlangsung stabil, excess air menjadi rendah dan dapat digunakan berbagai jenis bahan bakar. Sistem FBC ini telah digunakan di beberapa ketel stasiun pembangkit listrik (power plant) yang menggunakan bahan bakar batu bara berbentuk butiran.

Boiler dan Pemakaian Uap di Pabrik Gula

Agustus 22, 2008

PG memerlukan tenaga dalam jumlah relatif besar untuk penggerak utama. Tenaga tersebut diperlukan terutama dalam bentuk listrik untuk motor penggerak peralatan dan uap tekanan menengah hingga tinggi untuk turbin uap dan mesin uap. Untuk proses produksi gula dibutuhkan energi uap dalam jumlah besar. Dalam sistem cogeneration penggunaan energi uap yang pertama adalah untuk penggrak mekanik melalui mesin atau turbin uap, bersamaan dihasilkan uap bekas untuk proses pemanasan, penguapan dan kristalisasi. Dalam pabrik banyak peralatan seperti pompa, blower, kompresor, centrifugal (low and high grate), conveyor, feeder, vibrator dan mixer yang digerakkan oleh elektro motor. Untuk pabrik yang efisien, melalui turbin generator dalam sistem cogeneration seluruh kebutuhan tenaga uap dan listrik dapat dipenuhi melalui pembakaran ampas pada boiler.

Untuk mengolah nira tebu menjadi gula kristal juga diperlukan energi panas dalam bentuk uap dengan jumlah besar. Panas tersebut dimanfaatkan melalui kondensasi uap bekas pada pipa-pipa penukar panas. Secara detil prosesnya sebagaimana pada peralatan pemanas nira, evaporator dan pan masak.

Untuk mengolah nira tebu menjadi gula kristal juga diperlukan energi panas dalam bentuk uap dengan jumlah besar. Panas tersebut dimanfaatkan melalui kondensasi uap bekas pada pipa-pipa penukar panas. Secara detil prosesnya sebagaimana pada peralatan pemanas nira, evaporator dan pan masak.

Boiler Corrosion

Agustus 21, 2008

Air adalah unsur penting dalam pembangkitan uap. Kondisi air yang baik dapat meningkatkan efisiensi dan juga memperpanjang usia boiler. Perawatan air pada boiler dapat menjamin keselamatan dan operasional yang handal. Tanpa perawatan yang tepat maka permasalahan akan terjadi dan akan merusak boiler.

Secara umum permasalahan pada perawatan air pada boiler ada dua macam yaitu berhubungan dengan endapan dan korosi. Karena keduanya saling berinteraksi dan keadaan ini biasa terjadi pada boiler. Endapan dapat menyebabkan korosi dan korosi dapat menyebabkan adanya endapan.Salah satu permasalahan yang banyak terjadi pada endapan adalah munculnya kerak pada boiler. Hal ini terjadi apabila silica, calcium dan magnesium ikut bergabung pada air pengisi boiler. Sehingga akan terjadi reaksi antara bahan atau unsur kimia tersebut dengan material logam pada boiler tube dan akan menghasilkan kerak yang keras. Akibatnya akan mengurangi transfer panas dan akan menurunkan efisiensi pada boiler.

POTENSI ENERGI AMPAS TEBU

Agustus 19, 2008

Kebutuhan energi di PG dapat dipenuhi oleh sebagian ampas dari gilingan akhir. Sebagai bahan bakar ketel jumlah ampas dari stasiun gilingan adalah sekitar 30 % berat tebu dengan kadar air sekitar 50 %. Berdasarkan bahan kering, ampas tebu adalah terdiri dari unsur C (carbon) 47 %, H (Hydrogen) 6,5 %, O (Oxygen) 44 % dan Ash (abu) 2,5 %. Menurut rumus Pritzelwitz (Hugot, 1986) tiap kilogram ampas dengan kandungan gula sekitar 2,5 % akan memiliki kalor sebesar 1825 kkal. Nilai bakar tersebut akan meningkat dengan menurunnya kadar air dan gula dalam ampas. Dengan penerapan teknologi pengeringan ampas yang memanfaatkan energi panas dari gas buang cerobong ketel, dimana kadar air ampas turun menjadi 40 % akan dapat meningkatkan nilai bakar per kg ampas hingga 2305 kkal. Sehingga untuk bahan bakar ketel di PG dapat meningkatkan produksi uap sekitar 10 %. Sehingga untuk pemanfaatan energi ampas secara optimal, teknologi pengeringan tersebut telah banyak diandalkan oleh banyak PG di luar negeri (Furiness. 1976; Fraser. 1979; Maranhao. 1980; Miller. 1977; Abilio. and Paul. 1987).

Kelebihan ampas dapat membawa masalah bagi PG, ampas bersifat bulky (meruah) sehingga untuk menyimpannya purlu area luas. Ampas mudah terbakar karena didalamnya terkandung air, gula, serat dan mikroba, sehingga bila tertumpuk akan terfermentasi dan melepaskan panas. Terjadinya kasus kebakaran ampas di beberapa PG diduga akibat proses tersebut. Beberapa PG mencoba mengatasi kelebihan ampas dengan membakarnya secara berlebihan (inefisien). Dengan cara tersebut nampaknya memang bisa mengurangi jumlah ampas, namun resikonya adalah beban dust collector, polusi udara dan terjadinya erosi pada bagian bagian ketel atau perpipaan akan meningkat yang menyebabkan umur ketel menurun. Untuk itu usaha-usaha pemanfaatan ampas tebu lebih lanjut perlu dilakukan. Sejalan dengan terus meningkatnya kebutuhan gula nasional, produksi tebu giling akan terus dipacu sehingga akan meningkatkan kelebihan ampas. Dengan bahan bakar dari ampas tebu, PG mempunyai peluang yang besar untuk menghasilkan tenaga listrik. Dibanding dari sumber energi listrik yang lain, kontinyuitas tenaga listrik dari ampas dapat lebih terjamin karena ampas bersifat terbaharui (renewable), dan harganya akan menjadi lebih murah . Sementara bahan bakar dari fosil seperti minyak bumi, gas alam, dan batu bara akan semakin langka dan mahal.

Kelebihan ampas dapat membawa masalah bagi PG, ampas bersifat bulky (meruah) sehingga untuk menyimpannya purlu area luas. Ampas mudah terbakar karena didalamnya terkandung air, gula, serat dan mikroba, sehingga bila tertumpuk akan terfermentasi dan melepaskan panas. Terjadinya kasus kebakaran ampas di beberapa PG diduga akibat proses tersebut. Beberapa PG mencoba mengatasi kelebihan ampas dengan membakarnya secara berlebihan (inefisien). Dengan cara tersebut nampaknya memang bisa mengurangi jumlah ampas, namun resikonya adalah beban dust collector, polusi udara dan terjadinya erosi pada bagian bagian ketel atau perpipaan akan meningkat yang menyebabkan umur ketel menurun. Untuk itu usaha-usaha pemanfaatan ampas tebu lebih lanjut perlu dilakukan. Sejalan dengan terus meningkatnya kebutuhan gula nasional, produksi tebu giling akan terus dipacu sehingga akan meningkatkan kelebihan ampas. Dengan bahan bakar dari ampas tebu, PG mempunyai peluang yang besar untuk menghasilkan tenaga listrik. Dibanding dari sumber energi listrik yang lain, kontinyuitas tenaga listrik dari ampas dapat lebih terjamin karena ampas bersifat terbaharui (renewable), dan harganya akan menjadi lebih murah . Sementara bahan bakar dari fosil seperti minyak bumi, gas alam, dan batu bara akan semakin langka dan mahal.

PERKEMBANGAN DAN PENERAPAN TEKNOLOGI COGENERATION DI PABRIK GULA

Agustus 19, 2008

ABSTRAK

Melalui sistem cogeneration kebutuhan energi di pabrik gula (PG) dapat dipenuhi oleh sebagian ampas dari stasiun gilingan akhir. Pada awalnya cogeneration di PG adalah merupakan rangkaian ketel tekanan 8 kg/Cm2 dengan mesin uap yang hanya menghasilkan tenaga sekitar 30 kW/ton tebu per jam. Kemudian sebelum tahun 1970 – an, digunakannya ketel tekanan 20 kg/Cm2, suhu 325 oC dengan turbin uap dapat dihasilkan tenaga sekitar 55 kW/ton tebu per jam. Sehingga untuk PG dengan peralatan proses yang lebih efisien dapat diperoleh kelebihan ampas hingga diatas 21 % yang dapat dijual sebagai bahan baku industri. Berikut mulai krisis energi tahun 1970 – an, PG khususnya di beberapa negara yang tidak memiliki sumber bahan bakar fosil dengan dorongan pemerintah telah sekaligus menjadi unit pembangkit tenaga untuk pemenuhan kebutuhan listrik nasional. Yaitu digunakan ketel bertekanan tinggi 45 kg/Cm2, suhu uap 450 oC dengan turbin kondensasi ekstraksi ganda dapat dihasilkan tenaga hingga sekitar 115 kW/ton tebu per jam. Sehingga di PG terdapat kelebihan tenaga listrik sekitar 65 kW/ton tebu per jam yang dapat dijual melalui jaringan pemerintah.

Di Indonesia penyediaan listrik oleh PLN masih belum ada yang bersumber dari pemanfaatan energi biomasa hasil pertanian atau perkebunan. Untuk pertimbangan sejauhmana pentingnya menjaga kelestarian lingkungan yang sekaligus dapat meningkatkan kesejahteraan petani tebu. Melalui penerapan cogeneration bertekanan tinggi dalam tulisan ini secara empiris dikemukakan bahwa untuk PG-PG besar kapasitas 6.000 – 10.000 ton tebu per hari yang ada di Sumatera selatan akan mempunyai potensi terhadap penyediaan listrik antara 16 – 27 MW. Sehingga dengan lama giling sekitar 180 hari akan dapat diperoleh kelebihan tenaga listrik antara 69.120 – 116.640 MWh, apabila tarif listrik per kW Rp 400 maka tenaga listrik tersebut akan bernilai antara Rp 27,65 – 46,66 milyard.

Kata kunci: Ampas, cogeneration, efisiensi, pabrik gula, energi listrik, kelestarian lingkungan.

ABSTRACT

By cogeneration system, power requirement in sugar factory (SF) can be fulfilled by a part of last mill bagasse. At the beginning cogeneration system in SF was combination of boiler pressure 8 kg/Cm2 with steam engine that could only produce power around 30 kW/ton of cane per hour. Furthermore before the year of 1970, with boiler pressure 20 kg/Cm2 , steam temperature 325 oC and steam turbine could produce power around 55 kW/ton of cane per hour. So, for SF with efficient processing equipment, surplus bagasse could be produce more than 21 % and could be sell as industrial raw material. Enegy crisis on 1970 motivated SF in some countries that did not have fosil energy reserve to produced and provided electricity. The use of Boiler high pressure 45 kg/Cm2, steam temperature 450 oC with double extraction condensing turbine could produce power around 115 kW/ton of cane per hour. Here SF could sell surplus of electricity around 65 kW/ton of cane per hour to the grid.

In Indonesia electricity supplied by PLN have not been used biomass energy of agriculture and plantation waste. To consider the importace to keep environment preservasi and increasing farmer prosperity. Apply high pressure cogeneration in this paper empirically showed that the big SF capacity of 6.000 to 10.000 TCD (ton of cane per day) in south Sumatra have potency for electricity surplus between 16 to 27 MW. So in milling seaseon of 180 days, its will be generated around 69.120 to 116.640 MWh, if tariff of electricity per kWh Rp 400 the value will be around Rp 27,65 to 46,66 billions.

Keywords: Bagasse, cogeneration, efficiency, sugar factory,electricity, environment preservasi

Muhammad Saechu

PUSAT PENELITIAN PERKEBUNAN GULA INDONESIA